不溶性阳极设计制造及在PCB行业的应用

—— 钛阳极应用

一、不溶性阳极定义

电镀过程中电流通过时,阳极自身不溶解只发生氧化反应的阳极,统称为不溶性阳极。电镀中不溶性阳极的材料有铅、碳、铂、石墨、镍、不锈钢、钛底镀铂、镀铱钽、镀钌铱、铑等。

线路板行业应用不溶性阳极的场景主要有电镀铜,电镀金,电镀银还有环保处理氨氮及COD等。线路板目前应用最广泛的HDI板镀铜不溶性铱鉭阳极对光剂耗用量有较高的要求,电镀光剂在电镀过程中的稳定对电镀品质有至关重要的影响。

不溶性阳极在整个电镀过程中起到阳极导电作用,析出氧气或者氧化金属离子。线路板用不溶性阳极对槽液的影响主要有两个,第一阳极表面析氧同时会造成电镀光剂的额外损耗,在阳极催化涂层表面上发生的是一个直接的氧化反应,其主要反应是槽液中的氢氧根被贵金属催化涂层催化以较低的电位失去一个电子变成氧气,同时槽液中的有机物也有机会在阳极上放电被氧化,阳极制作过程中的要点就是控制析氧电位,不要让槽液中的有机物有机会直接在阳极上放电被氧化。第二影响槽液的溶氧量。阳极表面产生的氧气需要尽快的脱离阳极跑出槽液,减少其在槽液中的停留时间。(脉冲含铁离子的反应机理不同,析出非常少的氧气)。

不溶性阳极在使用上比铜球有以下几个优点:

01、阳极电流不受限制,可以突破阳极铜球4.2asd(电流密度过高阳极膜易脱落钝化)电流密度瓶颈,提高产速,提高产能,尤其对于FPC产线,RTR的连续生产,已经有全厂都是不溶性阳极。

02、在电镀过程中,阳极发生氧化反应从氢氧根上获得电子产生氧气,没有阳极泥,只放出氧气能使电镀液中的金属离子浓度分布保持在一个稳定水平;(在解决脉冲对阳极寿命影响后,对于脉冲生产线有很大的好处,可以显著提高产品品质,减少保养成本,提高产品稼动率)。

03、阳极的尺寸稳定,在电镀过程中阳极面积不发生变化,一次电流密度分布可以认为是恒定状态对于改善电流密度分布有极大好处,尤其对于HDI细密线路,填孔,脉冲有较大帮助。

三、不溶性阳极工艺要求

我们在线路板电镀中常用的不溶性阳极与普通的不溶性阳极差别在于有机物的损耗。此取决与贵金属涂层即催化层的成分及结构。

在生产制作过程中需要确保两个方面,一,保证有很牢固的结合力,指涂层与钛基板的结合力。二,保证涂层的贵金属转化成有效催化剂的转化率。

在第一个方面保证结合力需要:1.清洁干净的表面;2.合适的表面粗糙度;3.催化层的结晶结构与底层结晶结构相似(金红石结构)根据相似相溶的原理,形成铆合的结构可以极大增强结合力。

第二方面涂层贵金属的转化率,这个需要在配方及生产工艺上做大量的实测数据,找出最佳的配方及生产工艺。

四、不溶性阳极生产流程简介

冲网(裁切) 钛板制作成不同网眼钛网:

前处理 清洗钛网表面,得到洁净的钛网表面:

经过以上几个大的步骤,严格按生产品质管控,生产高性能低成本的阳极,为客户提供高品质保障的阳极。

钛阳极的设计原理

一、钛阳极的使用需求

从使用者实际需求出发,当镀铜制程从磷铜球切换成钛阳极以后,首要的需求就是能够切实稳定地提升电镀均匀性,并由此带来品质的提升;其次要求钛阳极品质稳定,能够达到预期的使用寿命以及在此期间稳定的添加剂消耗量水准,以保证运行成本可控。因此,概括来说,主要的要求有以下几点:优良的电镀均匀性、稳定的使用寿命、可控的添加剂消耗量水准。

对于阳极制造商而言,如何将客户需求转化为内部对于产品设计的要求,这是阳极制造商最需要研究并给予相应支持的地方。钛阳极结构主要由两部分组成:钛基材和涂层。针对具体要求分解开来,电镀均匀性要求主要是由钛基材的机械设计决定的,而另外两个要求则与涂层的设计密切关联。

二、钛阳极放电均匀性设计

钛阳极主要的机械设计由于需要与设备匹配,主要工作是由设备商完成的。面对如何优化钛阳极放电均匀性的设计问题,阳极制造商应当给予相应的建议和支持,主要可以从以下几个方面来考虑。

1、电阻率问题

钛阳极放电均匀性设计,首先需要关注的点就是钛材的电阻率问题。纯钛的电阻率约为0.47μΩ·m,接近于同等条件下纯铜的30倍。使用磷铜球时,阳极电流通过整个钛篮引入,阳极内部是通过铜球进行传导阻值基本可以忽略不计。而使用钛阳极的话,由于钛材的导电性相对较差,尤其是当钛阳极工作在较高电流密度下,电流通过阳极上部传导到下部时,本身钛材的电阻会导致电压从上到下存在明显降低。这样会导致在钛阳极最下部,放电电流密度会显著低于钛阳极最上部。

在进行阳极设计时,首要考虑的是如何减少由于钛材的长距离传导导致电压降问题。主要可以通过以下两个方面来进行优化:①降低传导电阻率,使用更宽更厚的钛材进行电流传导,或者使用钛铜复合材料来辅助电流传导;②分散电流传导点,在阳极表面设置多个电流传导点,避免传输距离过长。

2、阳极基材类型的针对性优化

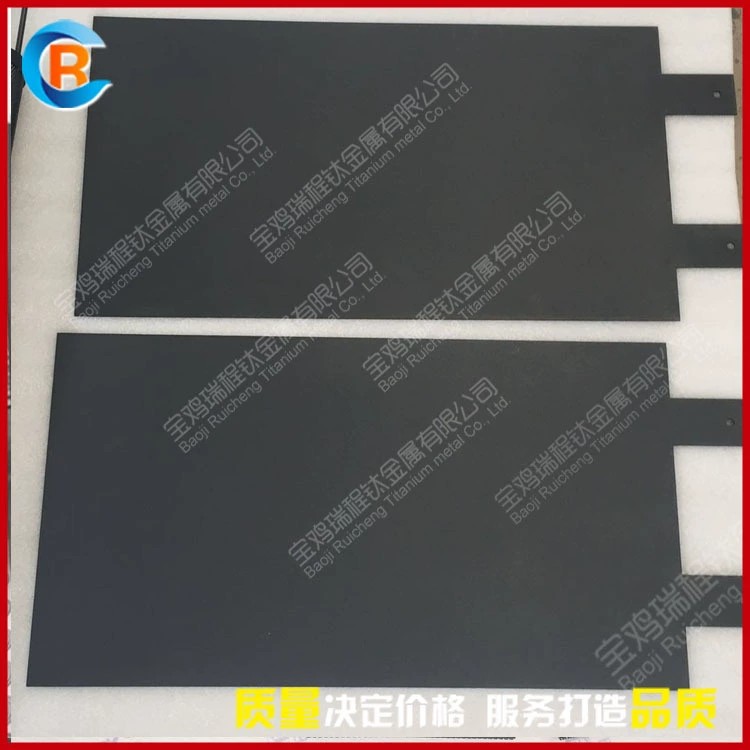

目前钛阳极的设计中,阳极基材类型的选用基本有两种:一种是钛板,另一种是钛网。

钛网是由钛板进行冲切拉伸而成,其主要优点有是钛网只能做双面涂覆,即使是不面对产品的背面,由于网状材料是镂空的结构,背面涂层也可以参与放电,因此整个网状阳极的有效放电面积比钛板要大,这样可以降低实际阳极工作条件的电流密度。网状阳极往往机械强度更差,而且对比板状阳极,电阻率也更高。针对上述问题,设计合适的框架并优化焊点位置,可以改善钛网阳极的平整性和放电均匀性问题。

使用板状阳极最大的优点在于,板状阳极的基材是可以重复利用的。在阳极涂层失效以后,可以对残余涂层剥离,并对基材表面进行彻底清洁后,可以重新涂覆涂层,这样今后在阳极的应用中,可以一定程度上节省长期使用的成本(虽然一次性投入会稍大些)。另一方面,板状阳极基材厚度通常选择2mm和3mm,而网状阳极一般适合由1mm钛板拉制而成(中间镂空),因此板状阳极的导电性要好于网状阳极。同时,板状阳极相对机械强度要比网状阳极更强,平整度会更好。但这并不意味着板状阳极放电均匀性一定优于网状阳极。相比而言,板状阳极的整体机械设计会比网状阳极(带框架)更为简单,但如果要适应于更高的电镀均匀性要求,板状阳极电流接入点的分布还是有优化空间的。

3、气泡对导电均匀性的影响

由于钛阳极在使用过程中,阳极反应会产生氧气,因此氧气的产生会形成阴阳极之间的屏蔽效应,并对放电均匀性造成一定的影响。由于产生的氧气气泡会上浮,导致阳极上部和下部累积的氧气气泡量形成了一定的梯度,从而造成屏蔽效果,也呈现了一定的梯度效应。需要平衡氧气气泡的屏蔽作用对电镀均匀性的影响。

三、催化涂层的设计

阳极涂层的设计工作,是阳极制造商的核心价值体现。钛阳极是一种高度定制化的产品,其高度定制化不仅通过基材多变的加工形状体现,更重要的是针对客户端的需求,选取合适的涂层配方设计,以最终满足客户个性化需求为最终目标。阳极涂层设计通常从贵金属含量和涂层结构的设计两个方面来进行考虑。针对适用于PCB镀铜制程的阳极,贵金属含量主要是指铱金属的含量;而涂层结构则包含了涂层具体原材料种类的选用、涂层配比的调整、涂层涂覆先后次序的改变等各种加工制造环节的设计。

首先,阳极涂层的设计需要与具体的电镀条件相适配。PCB镀铜条件有直流电镀和反向脉冲电镀之分,而两种镀铜条件相适配的涂层设计是完全不同的。如果选用了错误的涂层设计,不仅无法满足电镀产品最终的要求,阳极的寿命和表现也会出现严重的问题。

其次,阳极涂层如何达到寿命要求,主要依靠实际使用条件,以及客户预期寿命要求等具体情况综合考虑。决定贵金属含量多少,不只是根据阳极过电量多少进行简单转化,还需要根据使用条件,例如药水中有机物含量的多少,是否具有严重影响阳极寿命的物质存在,设备是否具有设计缺陷导致的阳极无法正常工作等多种因素确定。如果对涂层结构设计进行优化,也能在一定程度上降低贵金属消耗率,选择适合的涂层设计方案比简单规定贵金属含量更为符合实际和更为重要。

对于电镀阳极涂层设计最重要就是针对添加剂消耗量的控制要求,这是阳极涂层设计最为核心的部分。简单而言,控制添加剂消耗量,需要对具有高度催化活性的涂层进行一定的屏蔽,使其减少对添加剂的直接接触机会。通常,我们将这类特殊的涂层称之为隔离涂层(barrier coating)。同时,针对各厂商的添加剂,以及添加剂性质的不同,我们也需要对涂层设计进行相应的优化和适配。通过改变涂层性质(例如表面粗糙度、表面能、电荷性质等),可以针对某些添加剂做出针对性吸附或排斥,从而一定程度上调整某些添加剂的消耗量水准。总而言之,涂层的设计真正体现了阳极高度定制化以及厂商核心专业能力和竞争力。

四、总结

随着PCB产品要求的提升,PCB工厂自动化的提升,钛阳极凭借其优秀的性能,将会逐渐取代磷铜球在PCB镀铜制程中的地位。设备自动化程度的提高,尤其在脉冲电镀领域,不溶性阳极取代铜球的趋势较为明显。同时一些新应用的出现,也对钛阳极的产品开发提出了新要求。这对于钛阳极的设计开发,既是机遇,也是挑战。

对于阳极制造商而言,应当砥砺前行,迅速应对市场多变的需求,把完善的产品推出市场,宝鸡瑞程钛金属有限公司响应终端客户以及设备商、药水商的需求,为PCB事业尽一份绵薄之力。